事務所の取り組み

-

首都圏外郭放水路

先端技術

トンネル

大深度・大口径シールドトンネル:水圧0.6メガパスカルを克服して高速施工

外郭放水路のトンネル工事は、土かぶり50メートル以上の大深度で最大水圧約0.6メガパスカルという高水圧を受けるなか、最大内径10.9メートルの大口径トンネルを施工するもの。さらに、トンネルは最大長さ1920メートルに及び、最小半径250メートルの急曲線も含む。

このように難度の高い施工条件を克服するため、第1工区から第5工区までのすべての工事で、「泥水加圧式シールド工法」を採用した。同工法は、密閉型シールド機を使って、切り羽に泥水を供給、加圧しながらトンネルを掘削する。シールド機の背後では、セグメントを順次、円環状に組み立ててトンネルを構築する。シールド機としては、急曲線部での施工を容易にするため、本体を折り曲げることができる中折れ型を使用している。

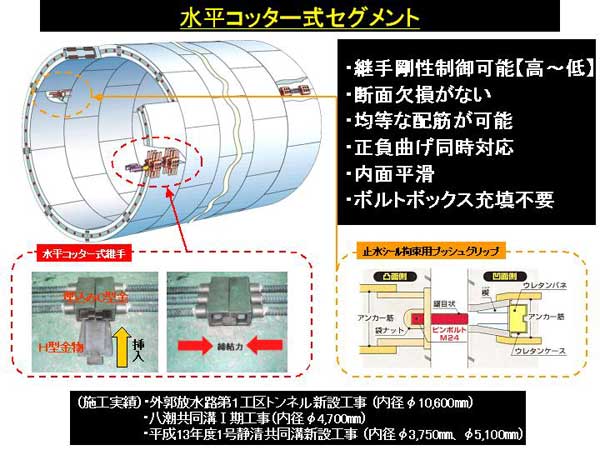

セグメントの構造は、外圧に耐えるだけでなく、トンネル内に水が充満したときに作用する最大約0.7メガパスカルの内水圧やレベル2の地震動にも耐える設計となっている。セグメントは全工区で二次覆工が必要ないものを使用。各工区でセグメントの構造や締結方法は異なり、例えば第1工区では「水平コッター式RCセグメント」を、第4工区では「DRCセグメント」をそれぞれ導入している。

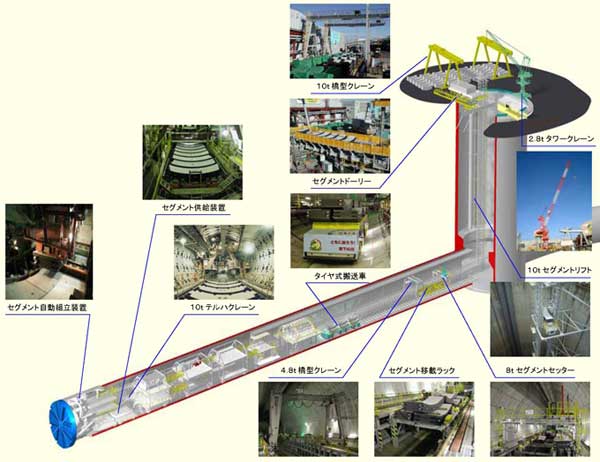

トンネルの高速施工に向けた様々な取り組みも見られる。例えば、第1工区から第4工区でセグメントの運搬から組み立てまでを全自動化。第3工区と第4工区では1台のシールド機で合計2620メートルを施工した。坑内のセグメントの運搬に、「タイヤ式自動搬送車」を導入した工区もある。

シールド機の発進と到達に際しては、大口径で水圧も大きいことから、補助工法として地盤凍結工法を採用している。そのうえで、一部の工区では立坑の内部に水を満たす「水中到達工法」を採用。完成している第4工区のトンネルと2004年10月に発進した第5工区の連絡トンネルの接合には、T字型の「トンネル地中接合」方式を採用する。

シールド機の掘進管理と測量を慎重に行った結果、各工区ともトンネルの掘進精度は良好だ。例えば、第1工区では到達立坑の位置で上下1ミリメートル、左右5ミリメートルの施工誤差に抑えている。

泥水加圧式シールド機で掘削した土砂のうち産業廃棄物として扱われてきた汚泥は、全国で初めて再生利用認定制度の認定を受けて「掘削土砂の再生利用」を進め、江戸川の堤防の盛り土工事に活用した。 セグメントを地上からシールド機の位置まで自動で搬送するシステム(資料:鹿島・飛島・西松特定建設工事共同企業体)

セグメントを地上からシールド機の位置まで自動で搬送するシステム(資料:鹿島・飛島・西松特定建設工事共同企業体) 第1工区トンネル工事に使用した泥水加圧式シールド機の外観。シールド機は外径12.04メートル、長さ11.2メートル(写真:大林・熊谷・前田特定建設工事共同企業体)

第1工区トンネル工事に使用した泥水加圧式シールド機の外観。シールド機は外径12.04メートル、長さ11.2メートル(写真:大林・熊谷・前田特定建設工事共同企業体) 完成した第1工区トンネルの様子。曲線部の半径は250メートル。内面が平滑の水平コッター式RCセグメントを使用している(写真:大林・熊谷・前田特定建設工事共同企業体)

完成した第1工区トンネルの様子。曲線部の半径は250メートル。内面が平滑の水平コッター式RCセグメントを使用している(写真:大林・熊谷・前田特定建設工事共同企業体)水平コッター式RCセグメント:C型金物やピン方式の継ぎ手で締結

外郭放水路の第1工区トンネルでは、RC(鉄筋コンクリート)セグメントの締結にボルトを使わない「水平コッター式RCセグメント」を初めて使用した。

同セグメントは、ピース間を「水平コッター」で、リング間を「ほぞ+プッシュグリップ」でそれぞれ締結する。

水平コッターは、二つのセグメントのC型金物にコッターと呼ぶくさび状のH型金物を挿入して締結する方式。一方、リング間は深さ2センチメートルの突起と溝をかみ合わせるとともに、止水性が高いプッシュグリップと呼ぶくさびを応用したピン方式の継ぎ手で締結する。

ボルトで締結する方式のセグメントは、内面に継ぎ手金物用の凹部があるが、水平コッター式RCセグメントの内面は欠損部がなく平滑なものとなる。セグメントが一様の厚さなので、理想的な鉄筋配置で製造することができる。

継ぎ手構造の改善によって、セグメントの剛性や耐久性、止水性が高まり、覆工の薄肉化が可能となる。さらに、セグメントの締結がトンネル軸方向の直線運動だけでできるので、セグメントの自動組み立てに適している。

同セグメントは、大林組、熊谷組、前田建設工業、石川島建材工業、クボタ、パシフィックコンサルタンツの6社が共同で開発した。 トンネルの写真

トンネルの写真 セグメントのイメージ

セグメントのイメージDRCセグメント:ダクタイルとコンクリートの合成構造

外郭放水路の第4工区トンネルでは、ダクタイルセグメントと充てんコンクリートを鉄筋によって一体化させた「DRCセグメント」を初めて使用した。ダクタイルセグメントは、内面を除く五つの面を一体鋳造としたものだ。

同セグメントの継ぎ手は、ピース間を「ASジョイント」で、リング間を「アンカージョイント」でそれぞれ締結する。ASジョイントは、軸方向にAS金物を挿入するクサビ方式の継ぎ手。一方、アンカージョイントは、ホールインアンカーの原理を応用した継ぎ手だ。このような継ぎ手の採用で、断面が一様な厚さとなり、内面が平滑に仕上がった。

本体の合成構造と継ぎ手構造の改善によって、高い剛性や耐久性、止水性が期待でき、覆工の薄肉化や工期短縮などが可能となる。セグメントはシールドジャッキで押し込むだけで締結できるので、組み立て時間は、ボルトで締結する方式に比べて4割ほど短縮できる。

DRCセグメントはクボタが開発したものだが、鹿島が第4工区のトンネル工事に適用するため、構造性能に関する実大試験を行って確実性を検証した。 セグメントのイメージ

セグメントのイメージタイヤ式自動搬送車:大型セグメント1リング分を一括搬送

外郭放水路のトンネル工事では、施工速度や安全性を高めるため、地上から立坑を通って坑内の先端まで、セグメントを自動搬送した。その一環として、第3工区と第4工区のトンネル工事では、坑内でセグメントを搬送するのにタイヤ式自動搬送車を用いている。

従来セグメントは、坑内に枕木とレールを敷設し、その上に台車を走らせて搬送することが多かった。しかし、外郭放水路に使用するような大型セグメントは、1回に3~5ピースを搬送するのが限度だ。

これに対して、外郭放水路で導入したタイヤ式搬送車は、 3基の荷台の上に1リング分計9ピースのセグメントを一括積載できる。運転は無人でステアリングや走行が可能。タイヤ式自動搬送車を使うと、従来の軌条設備に関連する坑内作業が不要になるほか、坑内の騒音や振動も少ないというメリットがある。

タイヤ式自動搬送車は、車体幅2.6メートル、車体長14.4メートルで、積載重量は69トン。30キロワットの電動機2台によって、車体横のガイド板で誘導する区間では時速5.1キロメートルで走行できる。鹿島と神鋼電機が開発した。 タイヤ式自動搬送車で1リング分のセグメントを一括搬送している様子(写真:鹿島・飛島・西松特定建設工事共同企業体)

タイヤ式自動搬送車で1リング分のセグメントを一括搬送している様子(写真:鹿島・飛島・西松特定建設工事共同企業体)水中到達工法:立坑に水をためてシールド機を迎える

0.6メガパスカルもの高い水圧が作用するトンネル工事では、シールド機が立坑へ到達する際に確実な止水が求められる。そこで、あらかじめ地中連続壁の外側の到達部に凍結工法で凍土壁を造ったうえで、水中到達工法または隔壁到達工法でシールド機を立坑に到達させた。

水中到達工法は、あらかじめ立坑内に水をためるのが特徴で、泥水圧の管理や高水圧への対応が容易となる。同工法を採用したのは第3立坑と第4立坑だが、もう一方のトンネルが未着工か完成かの違いなどに応じて、両立坑での作業方法が異なる。例えば、第3立坑では完成済みの第3工区のトンネル坑口をバルクヘッドで閉そくするとともに、到達坑口内を処理土で充てんしてから、立坑内に注水した。

隔壁到達工法は、到達立坑の内部に鋼製の仮壁とトラス構造の支保工を設置する方法。第2立坑への到達時は、第2立坑から発進したシールド機が掘進中で立坑内に水をためることができなかったので、隔壁到達工法を採用した。 第2立坑の坑口に隔壁到達工法で仮壁を設置した状況(写真:大林・熊谷・前田特定建設工事共同企業体

第2立坑の坑口に隔壁到達工法で仮壁を設置した状況(写真:大林・熊谷・前田特定建設工事共同企業体掘削土砂の再生利用:汚泥を堤防の盛り土に利用

外郭放水路のトンネル工事で発生した汚泥は、施工者が98年7月から全国に先駆けて「再生利用認定制度」の認定を受けて、江戸川の堤防の盛り土材料として再生利用している。再生利用した土量は合計約21万立方メートルに及び、掘削土量の約3割近くを占める。

再生利用認定制度は、廃棄物の減量化を推進するために、97年6月の改正廃棄物処理法(廃棄物の処理及び清掃に関する法律の一部を改正する法律)に基づいて創設された。この認定を受けた者は、一定の要件に該当する再生利用に限って、廃棄物の処理業と施設設置の許可が不要となる仕組みだ。

同制度によって、泥水加圧式シールド工事などで発生する粒径74ミクロン以下の建設汚泥が、堤防を築く材料として使えることになった。ただし、汚泥に含まれる金属などが所定の数値以下であるとともに、コーン指数が1平方メートルあたり400キロニュートン以上の品質であることや、堤防の地表から1.5メートル以上の深さの部分に用いることなどの要件がある。

外郭放水路の現場では、再生利用の要件を満たすため、汚泥に砂分を混ぜたり泥水処理時の脱水圧密度を高めたりしている。さらに、残土のストックヤードに屋根を設置したり底部の排水を良くしたりして、運搬効率や盛り土の施工性を高めることに努めた。 第1工区トンネル工事に使った泥水処理設備の様子(写真:大林・熊谷・前田特定建設工事共同企業体)

第1工区トンネル工事に使った泥水処理設備の様子(写真:大林・熊谷・前田特定建設工事共同企業体)トンネル地中接合:高水圧下で開口率60パーセントのT字型接合

大落古利根川から流入する水は、第5立坑から連絡トンネルを通って第4工区の本管トンネルに入り、排水機場に向かって流れる。

連絡トンネルを掘削するシールド機は、2004年10月に第5立坑を発進。長さ380メートルを掘り進んで、2005年3月に本管トンネルとT字の状態で地中接合した。

連絡トンネルの外径は7.26メートル、本管トンネルの外径は11.8メートル。本管トンネルの開口率はこれまで類のない60パーセントを超える。さらに、土かぶり50メートル以上の大深度で0.6メガパスカルの大きな水圧を受ける中での施工となる。

難度の高いこの地中接合を安全に施工するため、「施工手順」の図面に示すように、掘削地盤の凍結や一次止水鋼管の設置、接続鋼管の設置、グラウト注入といった特殊な工法を駆使する。本管トンネルの接合部の内側は、事前に厚い鋼材で補強しておく。

地中接合部は発進部と同様に耐震設計が行われており、地中接合部と連絡トンネルの間に可とう継ぎ手(リングゴム)を設置して耐震構造とする。 地中接合パンフレット

地中接合パンフレット